某军工单位电子装配产品具有多品种、变批量、多型号混线生产的特点,原有印制板组件产品生产线缺乏全过程管控和流程追溯功能,其信息管理主要通过纸质单据的传递方式,存在数据丢失的现象,对于底层的生产详细信息没有详细数据,存在产品质量控制程度较低、产品不良率较高的问题。

为满足产品生产需求,通过精益化、自动化手段,建设涵盖 SMT 产线、装配、测试以及成品包装等生产过程的自动化产线,通过数字化车间信息化建设,实时采集生产过程数据,实现基于数据分析的智能决策,提升印制板组件产品制造全流程的生产智能化。

(一)总体架构

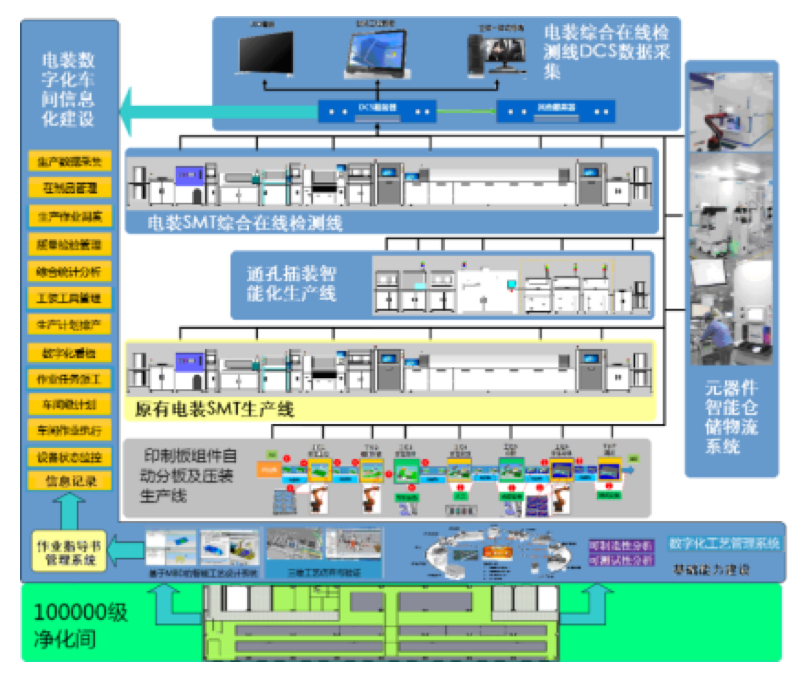

本项目主要针对印制电路板组件产品的自动化和智能化组装开展,建设主体包括生产线建设、数字化车间信息化建设及十万级电装无尘车间建设三部分,通过建设PCB激光打标线、电装SMT综合在线检测生产线、通孔插装智能化生产线、元器件智能仓储物流系统、印制板组件自动分板及压装生产线、电装数字化车间信息化系统,能够大幅提升印制板组件生产的快速响应能力和质量控制水平,进一步完善产品数字化平台建设。总体建设架构如图1所示:

(二)建设方案

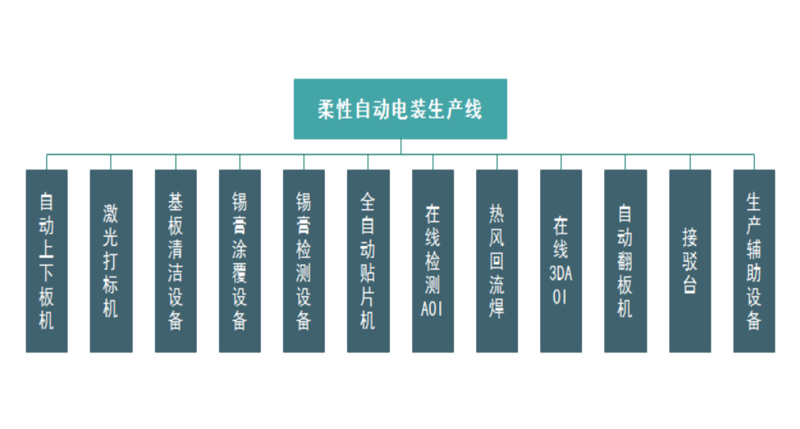

1. 电装SMT综合在线检测生产线

建设电装SMT综合在线检测生产线,由两条功能和组成相近的SMT柔性自动电装生产线组成,分别用于 PCB 板 A 面、B 面贴片及加工品质智能检测,满足 SMT 贴片工艺要求,两条生产线之间配备伸缩接驳台,可实现并线生产。如图2所示。

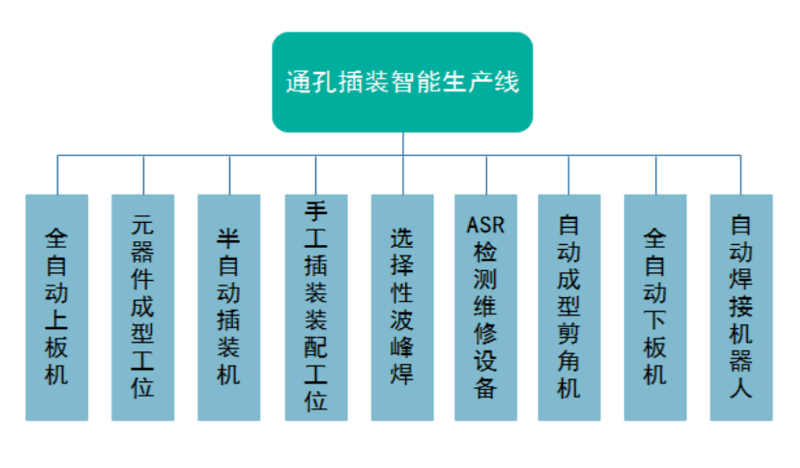

2. 通孔插装智能化生产线

建设通孔插装智能化生产线,包括手工插装及装配工位、选择性波峰焊接设备、接驳台及ASR自动检查及维修系统,能够完成印制板组件上通孔元件的插装、自动化焊接、焊接的质量检查、缺陷焊点的自动化维修工作。如图3所示。

3. 印制板组件自动分板及压装生产线

建设印制板组件自动分板及压装生产线,由产品识别装置、自动分板机、手工组装工作台、连接器自动压装设备等设备组成,可以与DCS数据采集及软件协同工作,实现对拼板结构或设计工艺夹持边的印制板组件成品或半成品进行安全、自动分板,并对有压装电连接器的产品实现可控压装。

4. 元器件智能仓储物流系统

建设元器件智能仓储物流系统,包括智能立体料仓、智能物流设备、WMS仓储管理系统等,能够实现卷带料智能化存储、快速备料、出入库清点,解决人工备料速度慢、差错率高等问题,同时提升换线效率,实现物料管控的同步化和提前告警,降低生产中缺料风险。

5. 电装数字化车间信息化建设

(1)生产制造执行系统

生产制造执行系统是核心控制系统,通过采集底层自动化设备的实时数据,进行实时监测和分析,下发控制指令,协调与管控整个生产底层。系统可将加工任务传递给自动化生产线实现现场智能加工,实现数控生产车间管理的自动化,为企业现场决策和制造执行提供支持。

(2)数据采集系统

通过对生产线中综合检测设备、生产设备、智能仓储设备与数字化制造执行系统连接,实现快速供料和批次记录、物料预警,智能快速检测、元器件批次自动记录,设备状态、过程运行情况、实时组装参数的实时记录,过程组装缺陷记录及缺陷率PPM测算。

(3)工艺管理平台

构建设计工艺一体化设计平台,从而保证结构化的设计数据无缝下发到工艺,工艺报表自动汇总输出,与制造执行系统集成,打通工艺到生产的数据链路。