工业互联网作为新一代信息技术与制造业深度融合的产物,正在推动制造业创新模式、生产方式、组织形式和商业范式的深刻变革。在工业互联网体验培训中心打造工业互联网培训技术示范产线和实景体验产线,是深入贯彻落实国务院《关于深化“互联网+先进制造业”发展工业互联网的指导意见》的重要举措,也是响应《推动企业上云实施指南(2018-2020年)》,形成一批有影响力、带动力的企业上云体验中心的有益实践。

航天云网打造的基于工业互联网具有云制造能力的智能示教产线包括立体库单元,机加工单元,三坐标测量单元,分练单元,组装单元,包装单元,拆分单元,AGV小车,自动化控制中心,数字化管理平台,云平台等模块。生产线自动完成生产、加工、过检测组装等过程,实现柔性化生产制造。本项目展现实际加工生产型企业向工业互联网转型中所应用的自动化,信息化,数字化的核心技术。通过将柔性化制造,自动化机器人,信息化管理,传感器技术,数据采集,数字化管理,云计算等新技术融合在一起,展现工业互联网推动制造业转型升级的新业态、新模式。

(一)下单系统

基于云端订单系统,客户通过扫描二维码,体验在订单系统里面进行自主下单,个性化定制,查看产品加工位置,产品完工提醒等一系列功能,展示定制化、柔性化生产的特征。

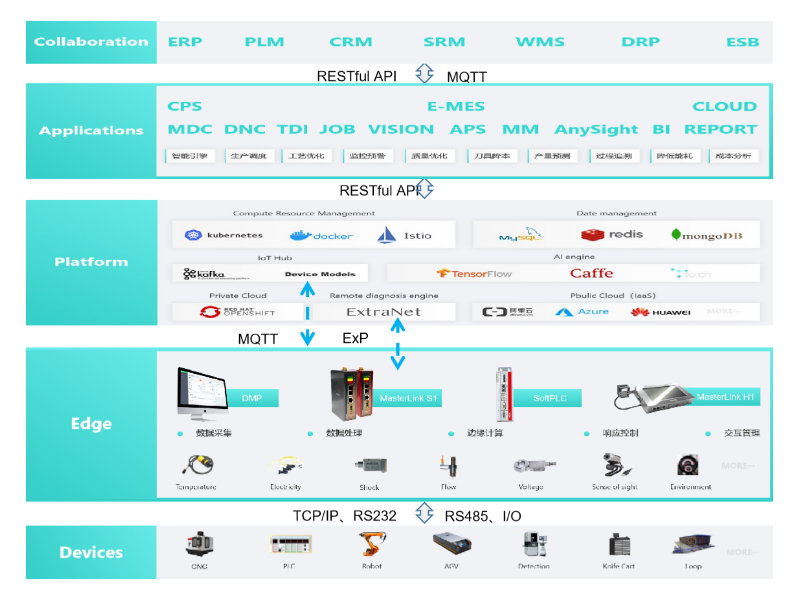

(二)协同智造云平台

云平台集成了设备信息管理、用户管理、生产管理等多种功能模块。平台通过数据采集,将所有的生产信息,设备信息,能耗信息,传输至平台,通过模型匹配和大数据分析,对采集的数据进行存储、处理。并通过看板展示的模式,进行数据展示。数据分析结果将直接对智能产线进行精确调整,优化生产,实现智能生产的特征。

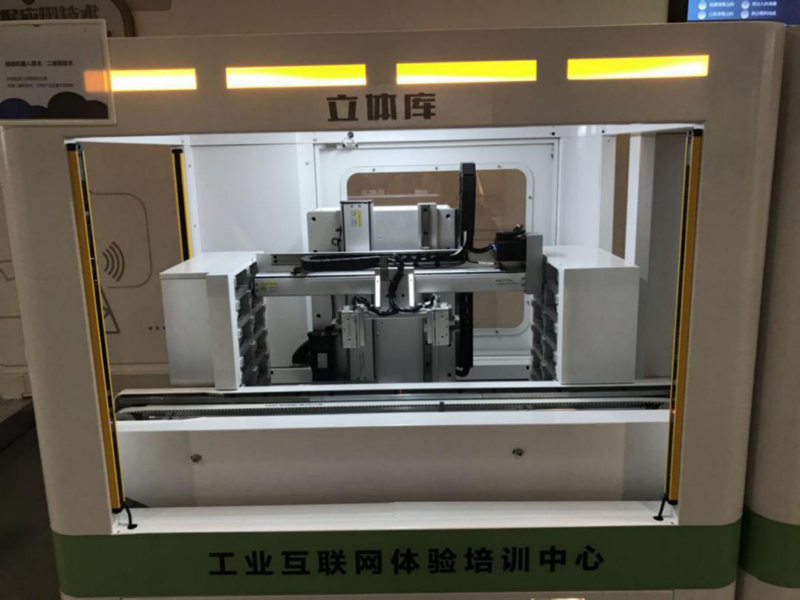

(三)立体库单元

立体库设置20个原料库位,通过光电感应技术对库位进行实时定位和标识,利用自动机器人技术,实现产品的自动上料工作,通过二维码技术,对产品信息进行实时监控,实现产品全流程的质量可追溯性。

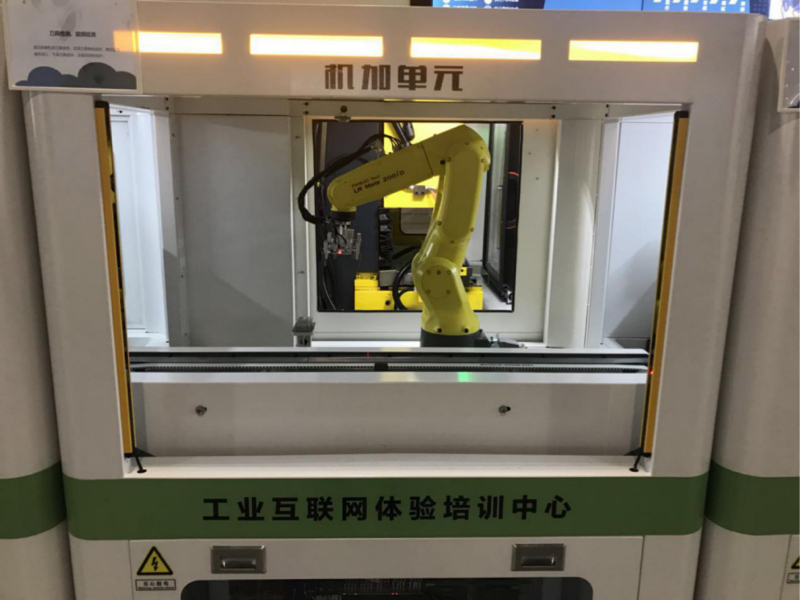

(四)机加工单元

机加工单元由机器人自动上料系统和CNC加工中心组成,机器人实现自动上下料,加工中心完成核心加工工作。整个系统,通过实时数据采集技术,将加工中心的关键参数采集至后台管理系统,实现刀具寿命监控,磨损监控,设备预测性维护,可节省刀具成本,提高生产效率。

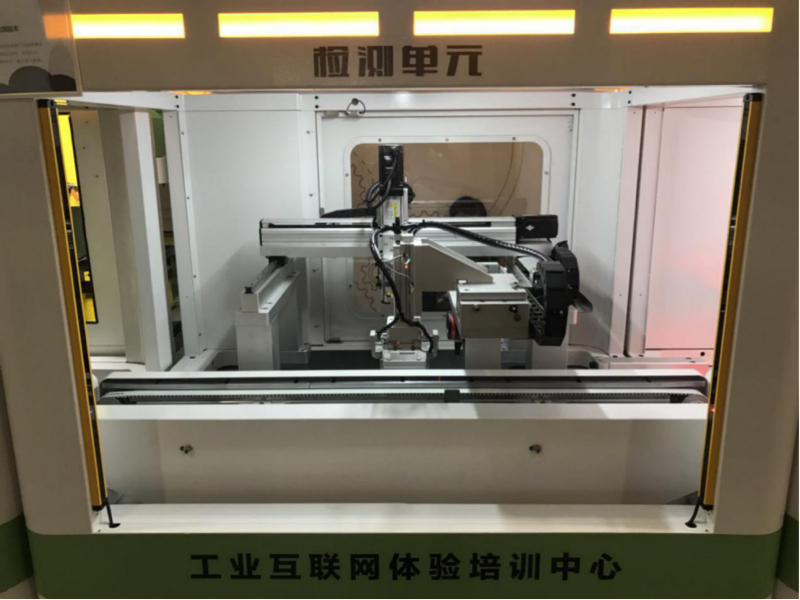

(五)检测单元

检测单元由气动抓取装置和精密量测移载模组组成,气动抓取装置将工件抓取到位,精密量测移载模组对工件进行实时检测,合格工件进行下道工序流转,不合格工件在下道分拣单元进行分拣。检测模组的检测精度可达到0.01MM,保障工件的加工质量。后台利用在线SPC技术质量监控,对工件加工数据进行数据采集及分析,对工件产品检测误差进行实时补偿,优化加工数据。

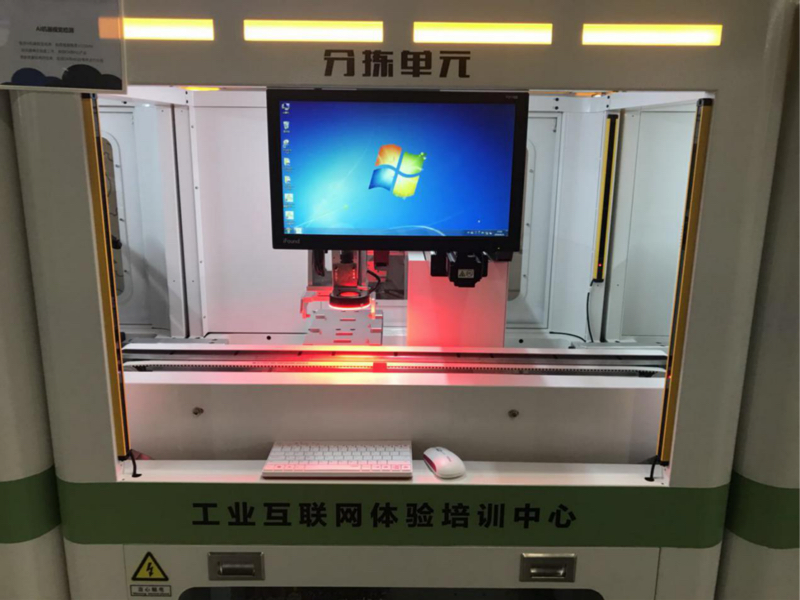

(六)分拣单元

分拣单元采用AI机器视觉检测,对工件进行拍照检测,拍照精度±0.03MM,1秒内精确完检查工作,辨别OK和NG产品。根据测量检测的结果,将OK和NG的零件进行分拣,实现合格品进入下一道工序组装,不合格品的剔除。AI视觉检测在一些产品的表面检测方面有着广泛应用前景,如布匹检测、金属表面检测,工艺品外观检测。

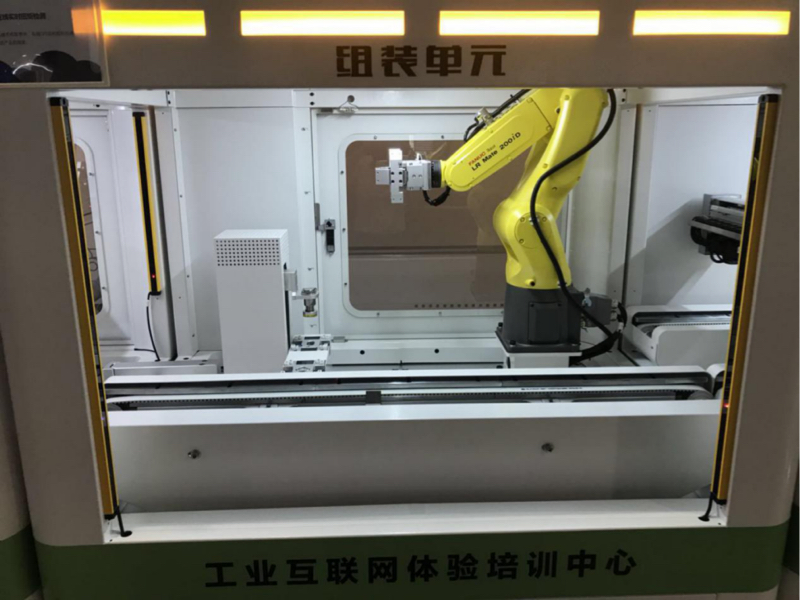

(七)组装单元

组装单元通过机器手臂将工件合装在一起,下压装置对工件进行挤压安装到位,完成整个工件的安装工序。下压装置具备在线实时扭矩检测功能,下压参数可以实时传输至后台,进行存储和分析,实现对产品质量的追溯。

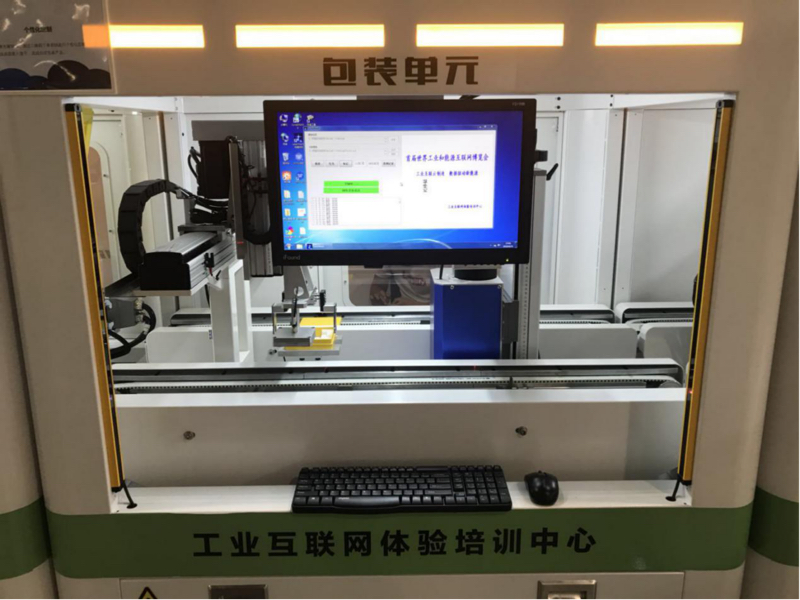

(八)包装单元

客户通过二维码下单系统进行个性化定制,利用激光雕刻机,把客户个性化定制的内容雕刻到指定位置,机器手臂自动实现工件包装把产品自动装入盒子,完成自动包装产品。

(九)拆分单元

系统可采用循环使用模式,根据订单系统指令,自动对完成的零部件进行拆解,零部件回流,使产品可以循环生产。

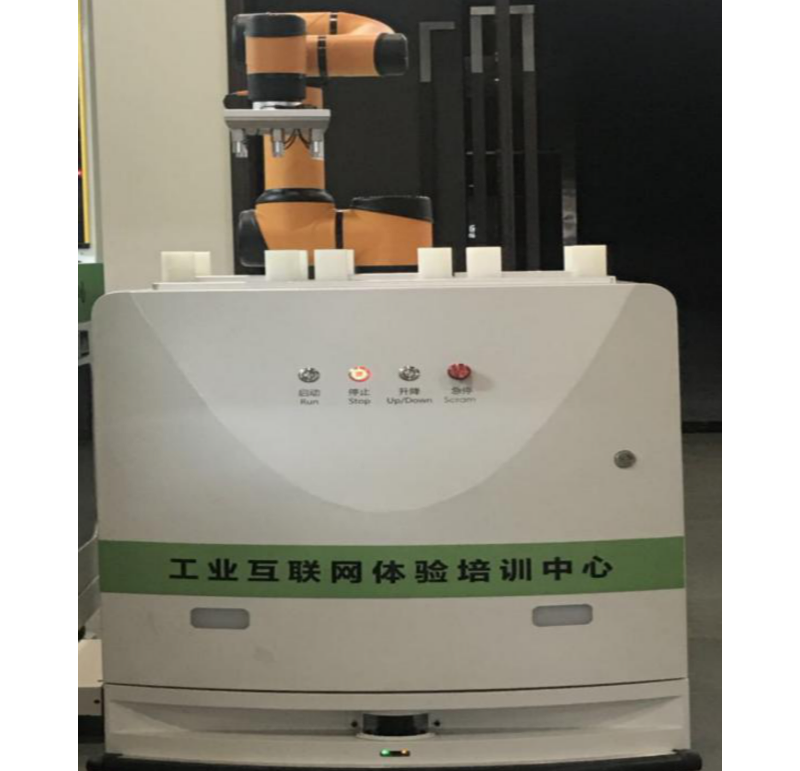

(十)AGV搬运单元

AGV搬运单元配备全向移动背负式AGV、协作机器人、在线充电系统、中央控制系统,可自动完成物料搬运,将分拣的零件或拆分后的零件送回立体仓库,形成生产循环,实现人机协作。 AGV搬运系统在仓库管理以及自动生产等方面有着广泛的应用。