某模具铸造公司经营包括模具、有色合金、铸件制造,机械产品、五金加工等业务。随着公司规模日渐扩大,物料管理的精细化要求逐渐增高,现有仓库空间不足、利用率较低已成为限制其产能的关键原因,具体体现为物料、产品较多,厂内存放空间不足;产品货物摆放不规范;物料流转依靠人工搬运,效率较低。航天云网公司对以上问题进行分析,得到该企业目前的主要需求为实现生产过程中的物料自动化流转及其信息化系统管理,由此设计了该模具铸造公司自动化立体库建设方案。

根据客户的使用要求,此项目针对该公司的设备之间物流对接流程设计了一套完整的智能搬运、存储系统,其目的是实现从立库区到产线上料区、下料区和发货区之间的自动化物流以及托盘的自动回流、存储过程,替代人力输送作业,提高自动化生产水平,降低作业强度,规范厂区6S,提高生产效率。实现生产过程中的自动化物料流转及信息化管理。

1.立体库系统

自动化立体库系统架构分为3个功能区:入出库作业区,AGV搬运区和立体库存储区:

入出库作业区:叉车将托盘叉取放置在入料口等待位,人员用叉车将料箱搬运至入库输送机上,经条码读取确认规格、外形与长宽高检测合格后进入立库存储区;

AGV搬运区:根据电脑WMS的信息命令,将出库料箱通过AGV搬运至作业区固定下料位置;

立库存储区:共设置3个巷道,有2台堆垛机在巷道内做入出库存储作业。

正常运行时立体库WMS与AGV系统对接。入库作业时,由AGV将货物送至指定入库输送机,在每个入库口的输送机上均设有外形和称重检测装置。当外形和重量超出预设规格,即停止入库作业并发出报警,提醒操作人员人工处理。处理完成后再次检测,合格后入库。出库时由堆垛机将指定货物从库位搬运至出库输送机,出库输送机将货物送至出库口。WMS将任务发送至AGV调度系统,由AGV调度系统调度AGV将相应货物送至指定地点。

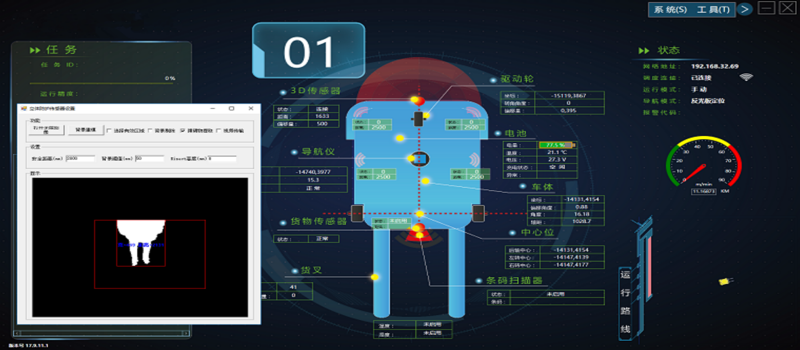

2.AGV系统

AGV通过激光雷达传感器得到的数据,使用SLAM算法完成地图构建及机器人行进过程中的定位及导航功能。无需地面铺设任何标识,无需反光板。当机器人电量低于预设的阈值时,机器人可回到自主充电桩进行自主充电。机器人上层的顶载工装可根据应用场景真实需求进行适配,可搭载滚筒与上下料机自动对接。客户现场WMS、MES可以搭配调度服务器实现多机器人的无冲突调度。机器人设计多重安全保护策略,设置急停按钮,能自动充电和电量管理。AGV车载导航系统在货叉端设有激光扫描防护方式,三米距离内如有障碍物会采取防撞措施。

3.MES系统

MES系统软件结构采用模块化集成模式。分为接口模块、管理模块、调度模块等。支持实时库存查询、库存积压/断档预警、货物超期存储报警功能,通过基础信息管理及维护,实现库存管理、报表管理、KPI分析等功能,并以报表和图形方式进行展示,实现物料质量监管功能,根据第三方质检数据对物料进行锁定/解锁、质量状态转换等功能,支持先进先出、先近后远、设备能力均衡、物料均分、分配目标站台与设备状态关联变化、紧急优先、指定货位出入库等策略,还可提供指定各类条件抽检(指定货位抽检等)。