某公司为专业生产汽车橡胶配件的高新技术企业,产品知名度高、产品畅销海内外,企业年产能达到1亿件。但是,在当前智能制造和大数据深度融合的趋势下,传统橡塑产品生产类企业暴露出了行业内所存在的关键共性问题:对于车间的炼胶设备,需要依靠人工查看温度、压力、时间等参数,无法对密炼次数和温度、压力变化等制造工艺参数进行实时监控与分析,导致了制造过程效率低下、产品整体质量水平偏低的现象;橡塑的产品种类众多、销售量大,导致公司存在海量运营数据,仅凭借管理人员的经验判断不能让企业运营得高效而合理。

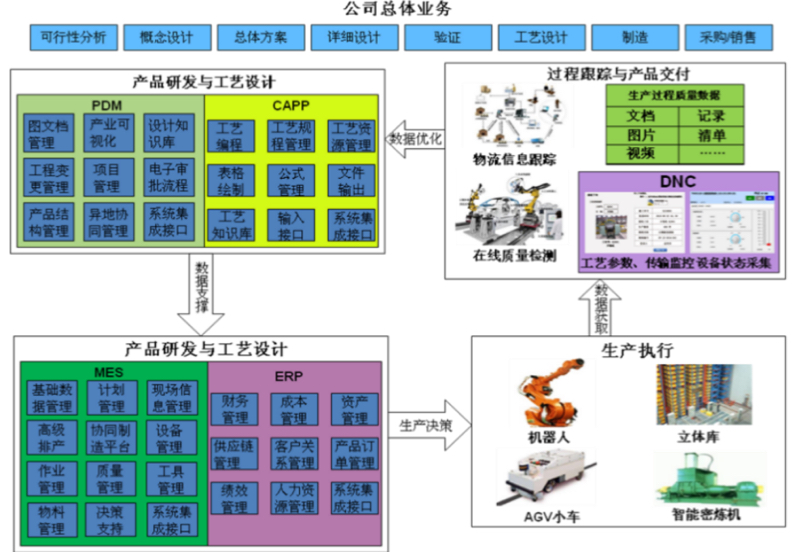

通过具体需求分析,项目将通过建设MES、PDM、DNC/MDC等企业信息化系统,对该公司车间的生产过程进行数字化和智能化改造,打造智能工厂,从而提高生产效率及产品质量,最终实现过程协同和在线管控。

智能车间建设内容主要包括以下几个部分:现有设备智能化升级改造、车间互联互通网络架构、制造过程现场数据采集与可视化、现场数据与生产管理软件实现信息集成。总体方案架构如下图所示。

(一)现有设备智能化升级改造

针对智能化橡塑产品自动生产线关键工序(密炼、配方)技术要求,在现有自动化制造装备的基础上进行升级改造,打造安全可控的核心智能制造装备,形成全新的、智能化橡塑产品生产线;针对橡塑产品生产工艺和质量检测的要求,采用自主创新与集成创新相结合的新模式,建设安全可控的DCS分散式控制系统。

1.全自动密炼机

该设备用于根据公司配方炼制公司生产所需的橡胶原料。增加工位智能终端,接收生产任务,同时将现有生产任务进行情况汇报给生产管理人员;增加数据采集装置,将密炼机的生产状态实时传送给设备监控管理系统。同时定期提醒设备管理人员做维护或者故障分析;增加条码扫描设备,根据不同物料批次,将生产的参数同生产原料绑定,支持产品追溯。

2. 磅秤系统

该设备用于控制原料进入密炼机的质量,完成配方标准执行。增加工位智能终端,接收生产配方,同时将现有生产任务进行情况汇报给生产管理人员;增加数据采集装置,将配方磅秤的生产数据实时传送给设备监控管理系统。同时定期提醒设备管理人员做维护或者故障分析;增加条码扫描设备,根据不同物料批次,将生产的参数同生产原料绑定,支持产品追溯;将配方管理系统集成到MES,同生产管理系统协同制造。

3.上辅机系统

该设备用于密炼原材料供给。增加工位智能终端,接收生产配方,同时将现有生产任务进行情况汇报给生产管理人员;增加数据采集装置,将配方磅秤的生产数据实时传送给设备监控管理系统。同时定期提醒设备管理人员做维护或者故障分析;增加条码扫描设备,根据不同物料批次,将生产的参数同生产原料绑定,支持产品追溯。

4. DCS分散式控制系统

建设分散式控制系统(DCS),用以对橡塑产品生产线设备进行分散控制与集中监控,完成数字化车间的建设工作。DCS系统网络架构如下图所示。

在过程控制级,分别对现场设备进行单机控制,并在此基础上,采用工业以太网将各条生产线联接起来,通过上位工控机进行监控,构成生产监控级,从而形成基于现场总线和工业以太网的DCS系统。整个控制系统贯穿了现场设备层、车间监控层和工厂管理层。

(二)车间互联互通网络架构与信息模型

1.车间互联互通网络架构与信息模型

以MES系统为基础,综合考虑企业数字化车间建设基础以及装备制造行业建设的共性需求,进行集成开发,对已有管理信息化系统及即将实施的系统(ERP、PDM、CAPP等)、自动化装备(密炼机、上辅机、配方磅秤等)进行集成,实现对设备、生产、物流的集成应用,从而搭建车间互联互通网络架构与信息模型,建立数字化车间集成平台。

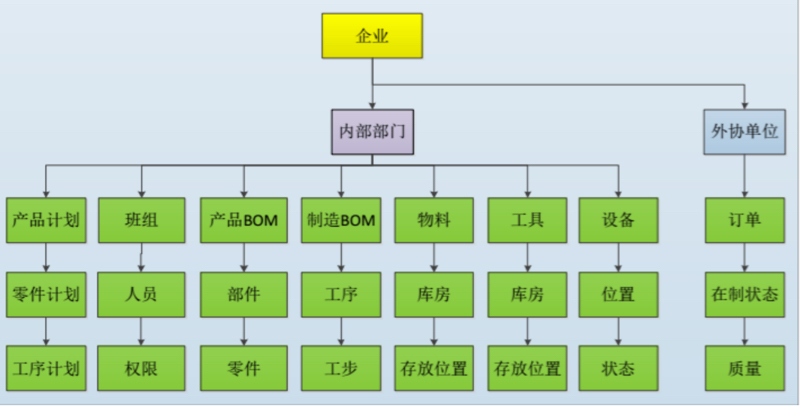

2.根据精忠橡塑需求开发模块化信息模型

(三)制造过程现场数据采集与可视化

1.制造过程现场数据采集与可视化

公司建设制造过程采集与分析系统,通过对制造过程现场数据全方位的信息采集,并实现可视化,高效统一的实施产品质量一致性管理,采取自动化手段实现在线、实时的质量检测、分析、显示和预警。

2.系统的功能、架构以及数据集成

通过建设制造过程采集与分析系统,以及与MES系统的无缝集成,实现产品生产和质量全过程控制的动态管理。通过对各个产品的质量规划、实时采集、动态分析、在线检测和预警功能,达到制造过程中的产品质量信息的准确掌握,加强实时现场管控能力,减少错误、提高效率、稳定制造过程。

系统整体上由四部分组成,依次分别为数据采集器、一体化生产线数据采集系统、采集与控制应用服务器和监控客户端。如下图所示,图中右侧区域为MES系统,制造过程采集与分析系统与MES系统通过数据库实现业务互通。

3.数据采集及可视化

通过对设备进行监控,采集制造过程现场数据,将生产计划与设备加工过程中的实时温度信息、压力等信息进行紧密关联,从中发掘现有加工过程中的瓶颈问题,进一步支撑企业的精益改进。

(四)现场数据与生产管理软件实现信息集成

与ERP、CAPP系统集成,MES系统定时读取ERP系统及CAPP系统中的任务数据,同步到MES系统数据库中。