某企业以生产精密电连接件为主营业务,涉及到三地生产。企业内部已实施 ERP 等系统,但信息系统之间数据却没有打通,设计与生产交互流程复杂,业务信息透明度低,三地协同能力不足,信息实时性较差;电连接件生产过程中,单体设备自动化程度高,但整个产线自动化程度较低,且设备之间流程及数据没有打通,生产数据也没有被充分利用;生产过程中,物流运输依靠人工搬运,物料流转时间成本和人工成本较高。

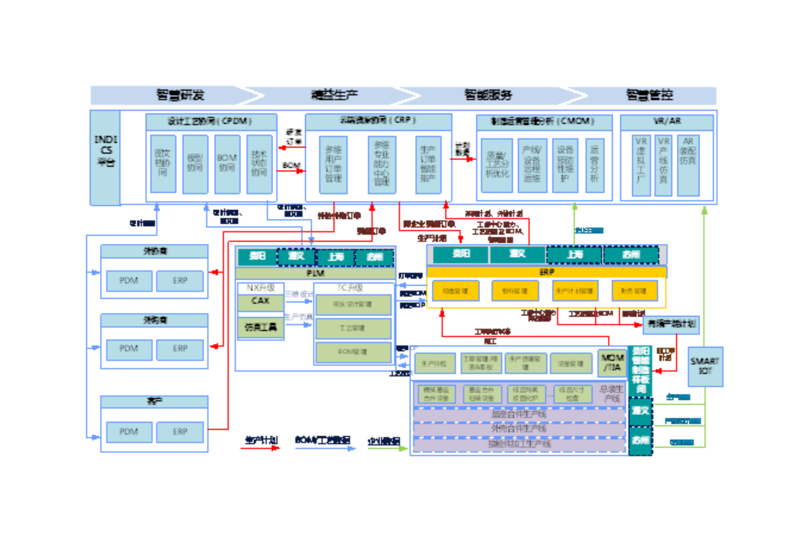

通过工业互联网平台开展三地资源能力协同、设计审签协同,并开展基于物联网的数据采集与分析工作,实现工业大数据应用;通过实施 PLM、MES、SCADA 等信息化系统,并与原有信息化系统集成,实现信息实时传递;基于精益生产理念开展产线规划设计工作,并基于 VR 技术进行产线模拟与仿真,实现产线设计优化;开展自动化设备及物流系统集成及实施,满足该企业精密电连接件产品设计、工艺、制造、检测、物流等全生命周期智能化要求的智能制造样板间,形成符合精密电连接件“多品种、小批量”特点的跨单位柔性生产制造模式,在产品研制模式、产品生产精益管理、企业大数据运营管控等方面全面提升企业能力。此项目整体系统架构如图 1 所示。

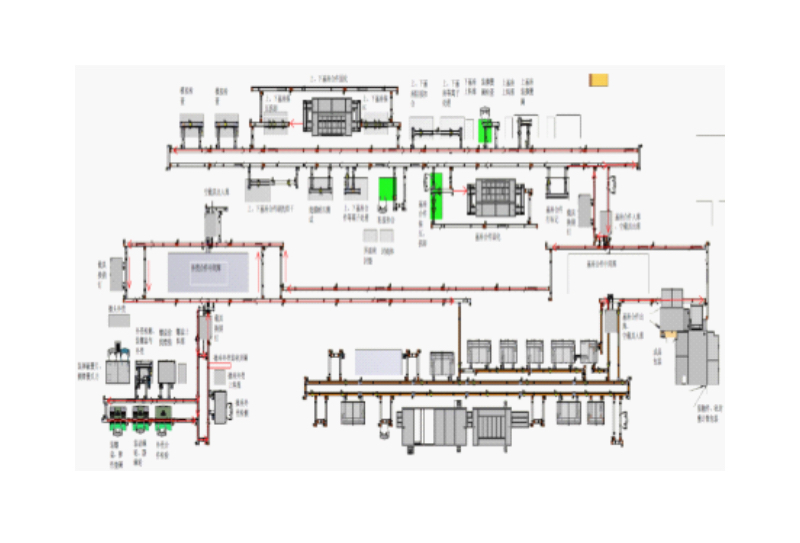

采用精益生产理念,以提升产能为目标,计算并规划合理的加工、组装、总装等工站数量及位置,实现线体平衡,并进行产线仿真与优化;开展基于 RFID 技术的接触件加工区、外壳合件组装区、基座合件组装区及总装区相关自动化柔性产线建设。

建立在 PLM 数据管理统一平台下的设计制造协同体系、研发生产的高效运行模式、研发生产的管控流程。围绕产品智能制造过程中生产数据采集与跟踪、质量控制、生产监控以及物料管理等需求,建设精密电子元件 MES 系统。结合 MES 上层功能以及 INDICS、生产线、工站、立库的整体功能需求,建设 SCADA 系统、TIA,建立车间互联互通的网络结构。

利用 INDICS 平台,开展以在线订单为入口,资源共享的 CRP、CPDM 等系统建设,并通过工业物联网网关采集生产现场数据,实现基于工业互联网平台的质量工艺优化分析产线设备管理、关键设备预防性维护、运营分析等四类大数据分析应用,为工艺优化,设备及工装预防性维修维护,企业计划、销售、采购等提供优化决策依据。

该智能工厂解决方案帮助企业全面实现了横向、纵向以及端到端集成,横向集成从全产业链出发,实现了全价值链上所有企业之间的集成和社会化协作,通过数字化和智能化打造“透明工厂”,提高了企业生产效率。