某公司是特大型采、选、冶、化、深加工联合企业,主要生产贵金属及有色金属压延加工产品、化工产品、有色金属化学品、有色金属新材料等。该公司铜冶炼厂目前有两个大型电解铜生产车间,主要生产阴极铜板和始极片铜片,始极片生产线主要环节依靠人工手动完成,实现方式较为原始落后,工人施工强度非常大,效率低下,并且人工开边和剥离容易造成始极片废品率增加,这种作业方式对铜电解的生产非常不利,与始极片加工制备机组的工作也不相适应。

项目主要针对以上痛点问题,对关键工序进行自动化升级,改进各环节工艺流程,通过各工位时序逻辑分析,建设自动剥离始极片生产线,拓展机组功能,全面综合提升剥片工作效率和质量。

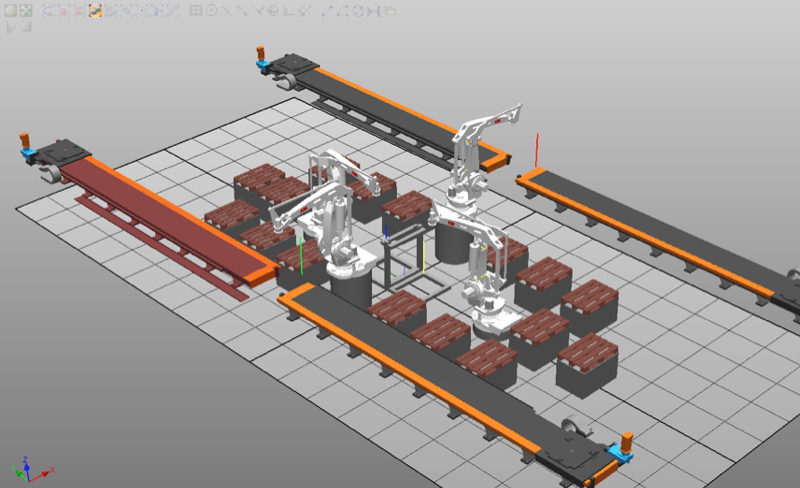

自动剥片机组产线主要由上、下板机器人、剥片机、输送机、压平机、装箱机器人等设备组成。机组以剥片机为中心,两侧横向安装两台装箱机器人,纵向两侧分别安装一台上板、下板机器人,在剥片机和装箱机器人周围,安装一台环形始极片输送机,环形输送机两侧,分别对称安装两台上板输送机和两台排板输送机,使物料在各工位之间的转运速度更快、定位更精准、自动化程度更高。产线整体示意图如下图所示。

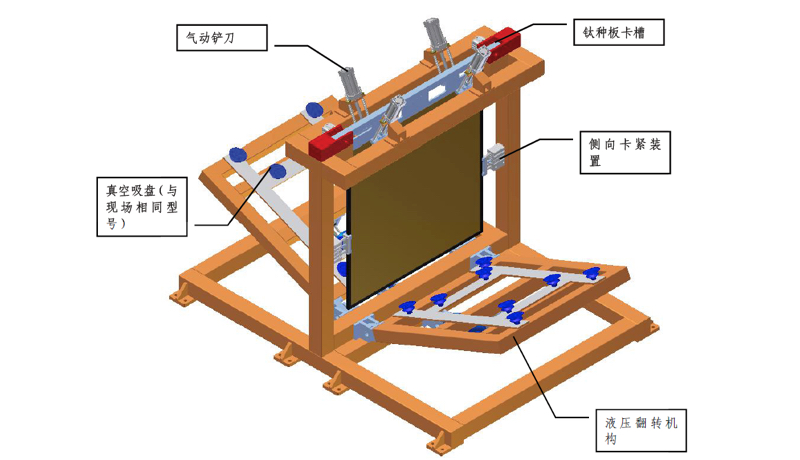

(一)剥片机设计

剥片机的主要作用是将钛种板上的始极片剥离下来,是该项目的核心组件,机器人工作主要围绕剥片机进行。剥片机能很好的完成开边和剥离的工作流程,避免了以往人工操作时造成弯曲,损坏等现象。剥片机的整体设计如下图所示。

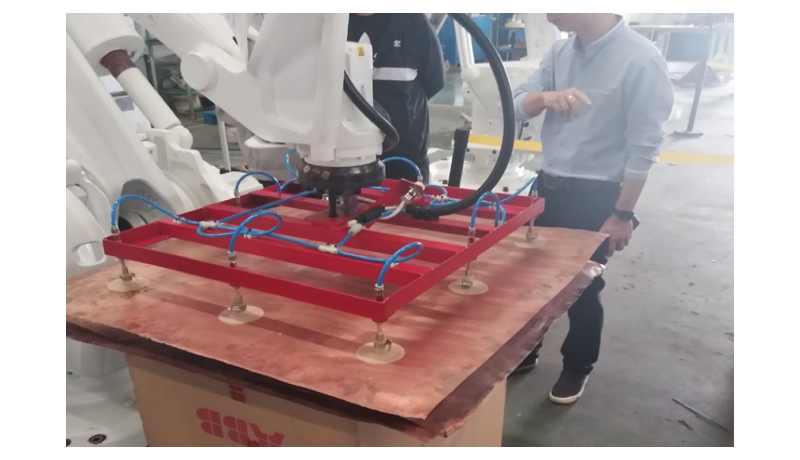

(二)装箱机器人设计

装箱机器人采用ABB的110kg 4轴机器人,机器人手腕上安装一套称重吸片装置,采用6个小真空吸盘进行始极片的抓取。如下图所示。

(三)上板和下板机器人设计

上板机器人和下板机器人一样,采用ABB的180kg 4轴机器人,机器人手腕上安装一套种板抓取装置,抓取装置上安装两对夹爪,每对夹爪由两个气缸驱动。如下图所示。

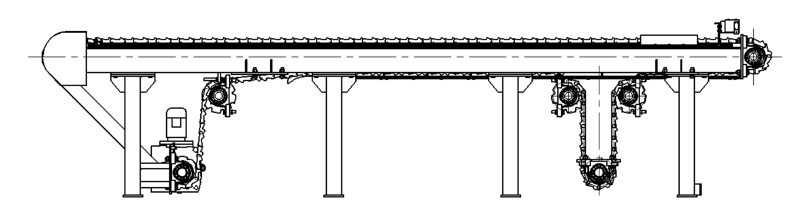

(四)上板和排板输送机改造

对上板输送机和排板输送机张紧装置进行了改造升级,把原来“L型张紧”改为“U型张紧”,克服了张紧行程过长的缺点,提高张紧效果。如下图所示。

(五)电气控制系统改造

控制系统采用PLC控制器(AB1756)和主控触摸屏通过通讯模块、交换机和机器人控制系统联系起来。PLC控制器是剥片机组运行控制的核心,负责系统的输入输出信号处理,第三方设备控制参数通讯、人机操作参数交互、设备状态监控管理以及向智能管理系统提供统计分析数据,并接收显示统计分析故障信息。输入扩展模块负责剥片机组数字量、模拟量等所有信号的采集,输出扩展模块负责向剥片机组被控电磁阀、驱动电机等机构输出执行信号,通讯模块通过交换机将工业机器人、主控触摸屏、智能管理系统进行数据交互。控制系统结构原理图如下图所示。

电气控制系统具备基本的机组运行状态检测功能,记录并提供机组单个部件的运行故障的查询功能。机组能够完成自动统计合格始极片数量和不合格始极片数量等基本功能,并可生成基本的数据报表。