针对四川瑞创汽车科技有限公司生产过程中存在的痛点问题,应用了数字孪生智能工厂解决方案。通过数字孪生、AR/VR、工业互联网平台等技术,构建覆盖“设计—制造—交付”全生命周期的数据连续体,打造覆盖原型开发、车间管理到客户体验的虚实一体化协同应用,实现研发周期缩短、制造过程透明、交付体验升级,打造川渝地区汽车试制行业数字化标杆。

1.汽车样机设计生产涵盖冲压、焊接、涂装、总装等多个工序,流程复杂且信息传递不畅,难以快速定位。

2.传统管理模式数据分散,不透明,难以直观掌握生产全貌。

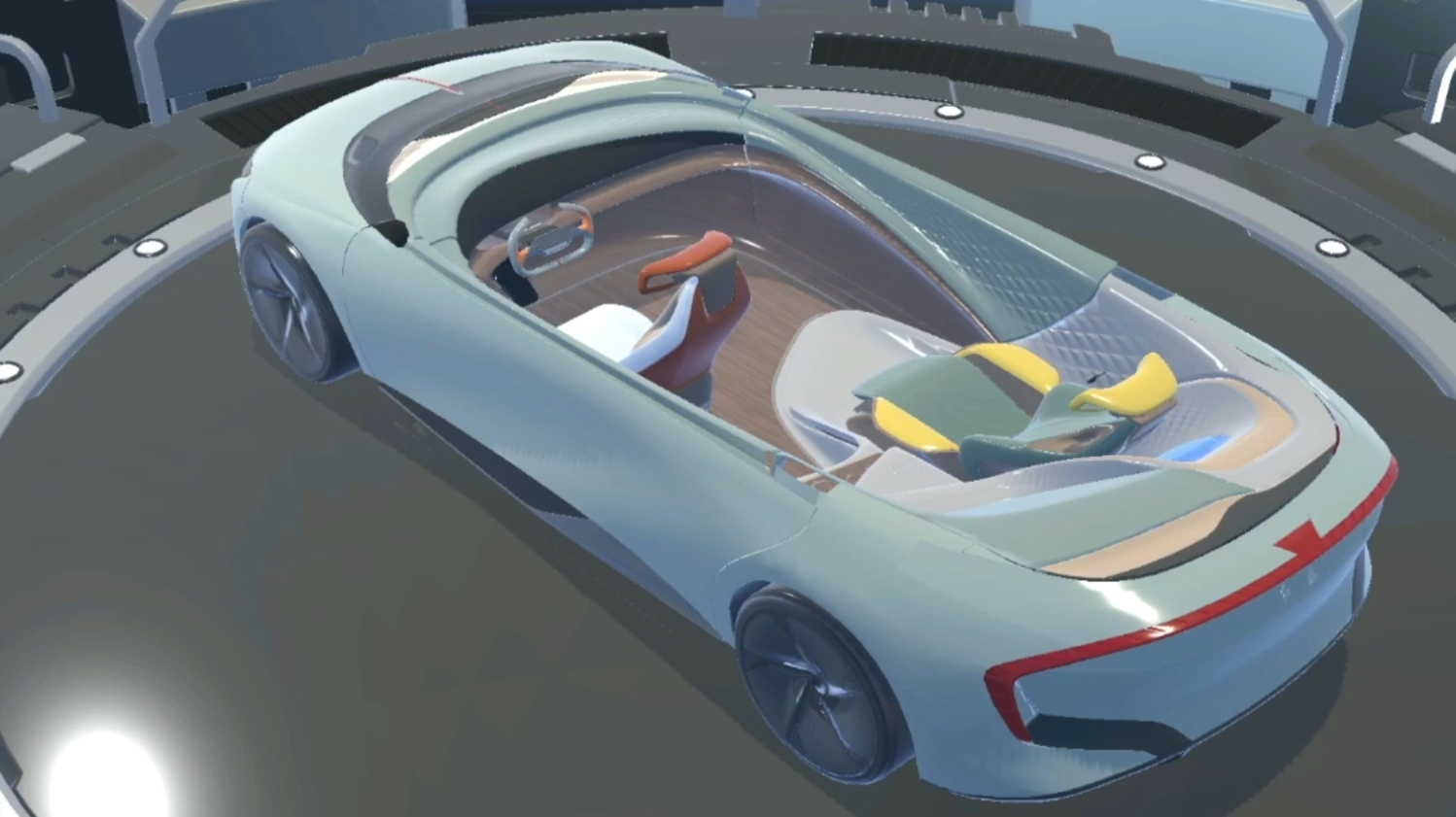

设计阶段,利用VR/MR技术,将二维/三维设计图纸转化为高精度的零部件及可交互的整车三维样机,构建出1:1的虚拟验证场景,结合VR/MR头显交互,设计师可进入该虚拟场景,在沉浸式环境中对零部件进行拆装、间隙检查与装配工序的炎症,提前发现并修正潜在设计缺陷,从而缩短迭代周期,优化设计流程,避免后期返工。

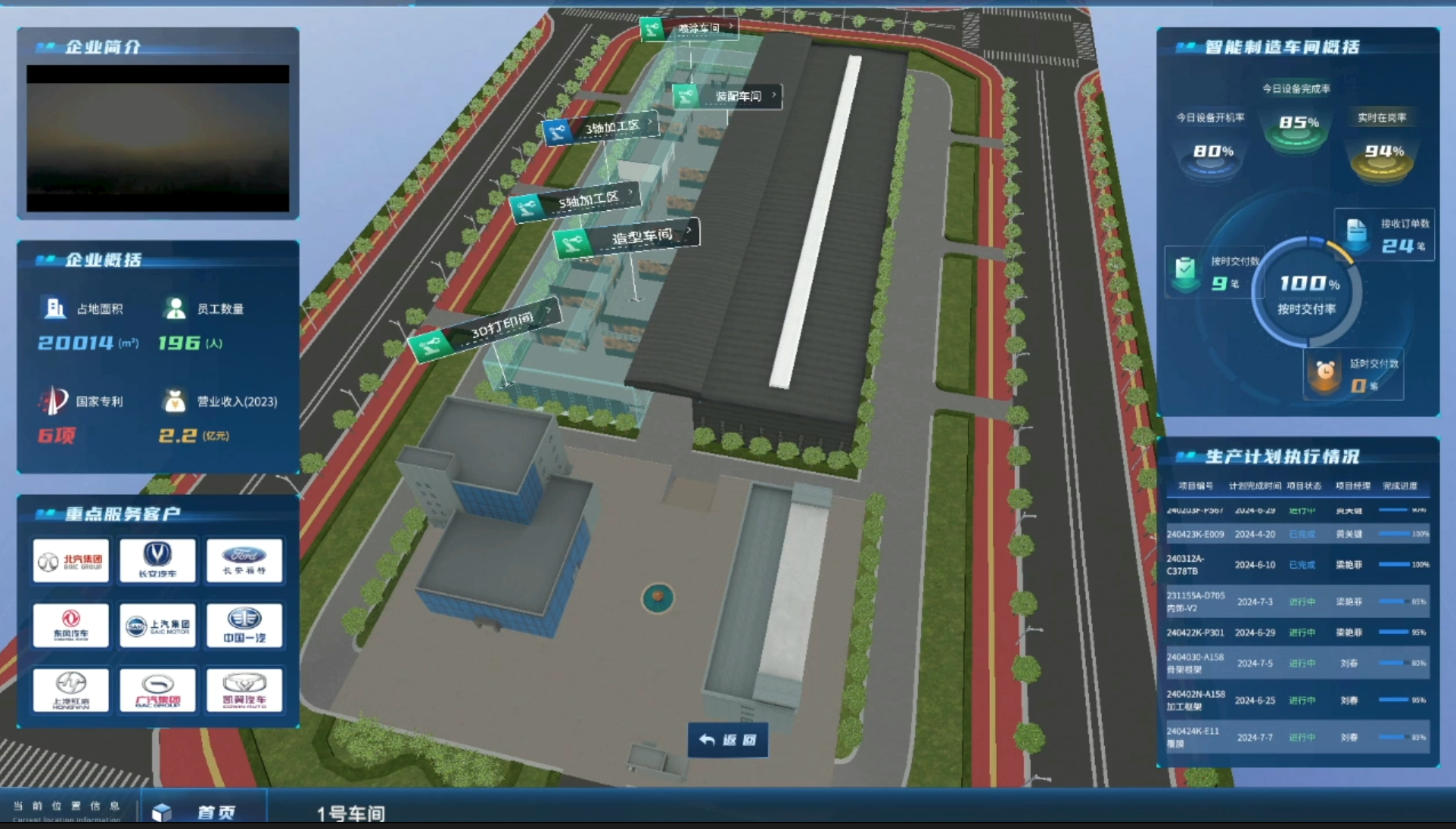

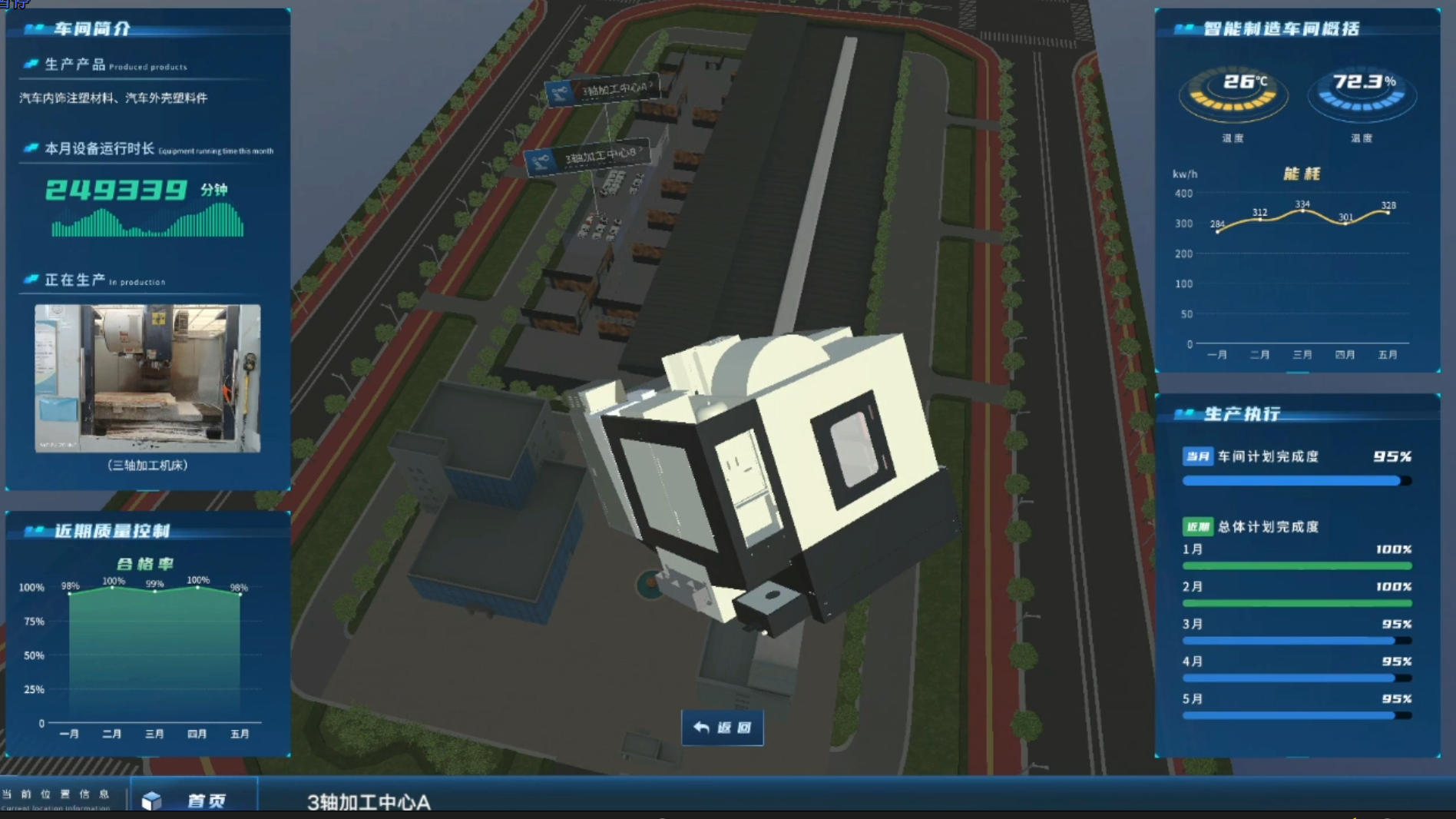

制造阶段,一方面利用低代码开发平台搭建中小企业数字化管理应用,将原有人工管理模式升级为覆盖工厂基础信息、工艺、计划、排产到执行的全过程数字化闭环;另一方面为整个制造车间、关键设备构建实时数据驱动的数字孪生体,通过设备级三维模型,可实时查看设备状态、稼动率、订单量,车间级三维平台直观呈现生产线布局、设备运行、物料流转,并以工厂级数字孪生模型对整体运营进行模拟与优化,使管理者无需到场即可实时掌控生产全局、科学决策,实现制造过程透明、高效、可控。

交付阶段,基于AR空间锚定与模型叠加技术,把零部件爆炸图、操作指引等虚拟信息精准叠加到实体样车上,客户通过移动端或可穿戴AR眼镜即可在真实车辆上查看交互式数字内容,完成“实物+数字”的混合式交付,显著提升体验与沟通效率。

该数字孪生虚实协同一体化工厂建成后,贯穿设计-制造-交付全生命周期管理,打通全厂生产数据,确保一致性和透明化管理,设计研发周期平均缩短18%,生产计划准时完成率达98%,客户现场沟通时间压缩40%,一次性验收通过率提高至95%。