一、建设背景

某公司为解决未来规模生产的需求,急需建设并改造集研发、生产于一体的铝合金/不锈钢罐体自动化柔性生产线,通过罐体自动化生产线的技术改造工作,探索数字化制造协同管理和生产过程智能控制,达到提升产品生产效率,降低生产成本,提高产品质量管理水平的目的。

二、建设内容

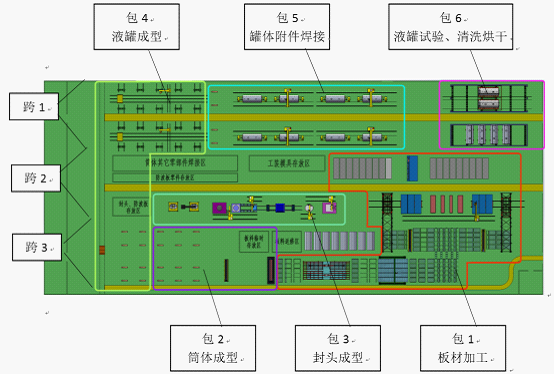

在现有厂房建设的基础上,借助信息化、自动化等手段,通过新建自动化物流系统、自动化生产线及产线信息系统,建设集研发、生产于一体的铝合金/不锈钢罐体自动化生产线,实现罐体加工的自动化、数字化及智能化,形成罐体智能制造数字化车间,达到国际一流、国内领先水平。通过前期详细调研后,罐体制造车间布局如图1所示。

图1 罐体制造车间布局

(1)建立数字化车间的总体模型、工艺流程模型和布局模型,车间和产品生产流程可实现三维动态模拟仿真。

(2)建立基于产品加工工艺流程的厂房布局,建立产品柔性生产线,能够完成铝合金罐体及不锈钢罐体的封头防波板制作、筒体零部件焊接、筒体从拼板到整体焊接、附件安装以及试压的全过程。

(3)建设数字化车间及精细化的车间现场管理环境,提升数字化车间执行能力。建立智能生产管控平台,构建车间资源、计划、执行、控制全面管理和控制精细化和可视化的车间现场管理和监控环境。实现包括工艺管理、生产管理、智能过程控制、质量管理、物流管理、设备管理、工业系统集成平台、人员管理、安环管理等内容管理要求;实现生产过程实时监控与优化、完善制造资源分配、提高资源利用率、优化配置以及与其他系统之间的数据传递,达到生产前规划、生产中监控、生产后追踪的全方位支撑能力。

(4)建立全闭环的质量管理体系,提升质量设计水平。

建立数字化车间全闭环质量管理体系,构建制造质量管理和控制环境。实时采集生产现场的质量数据,对每个工序的关键质量要素进行进行实时对标分析及控制,实现工序质量符合性判断,打通从生产制造到工艺设计的质量反馈,使产品的质量设计水平得以大幅度提高。

(5)建立数字化车间制造数据一体化管理平台,提升管理效率和知识积累。建立数字化车间的数据中心,实现制造数据的统一管理,打通设计、工艺、制造、试验和质量数据链路,向工艺、制造、装配一体化的应用范围扩展,支持与其他制造平台的有效数据集成,实现单一数据源,形成数字化制造体系框架,最终实现提高产品质量,缩短研制周期的目的。实施过程中,实时动态参数统计仿真如图2所示。

三、项目实施效果

通过该项目的实施,大幅度提高了生产产能,实现年产铝合金及不锈钢罐2000台(套);在自动化方面实现生产过程智能化/全自动化率66.7%,处于国内领先(国内行业平均水平36.6%),国际先进水平。二期完成后,生产过程智能化/自动化率将达到91.7%,达到国际先进水平;在信息化方面实现生产线的信息化闭环控制。各设备具有加工数据的反馈信息,将采集各设备的人、机、料、法、环等各项数据实时传送给智能化管理平台。